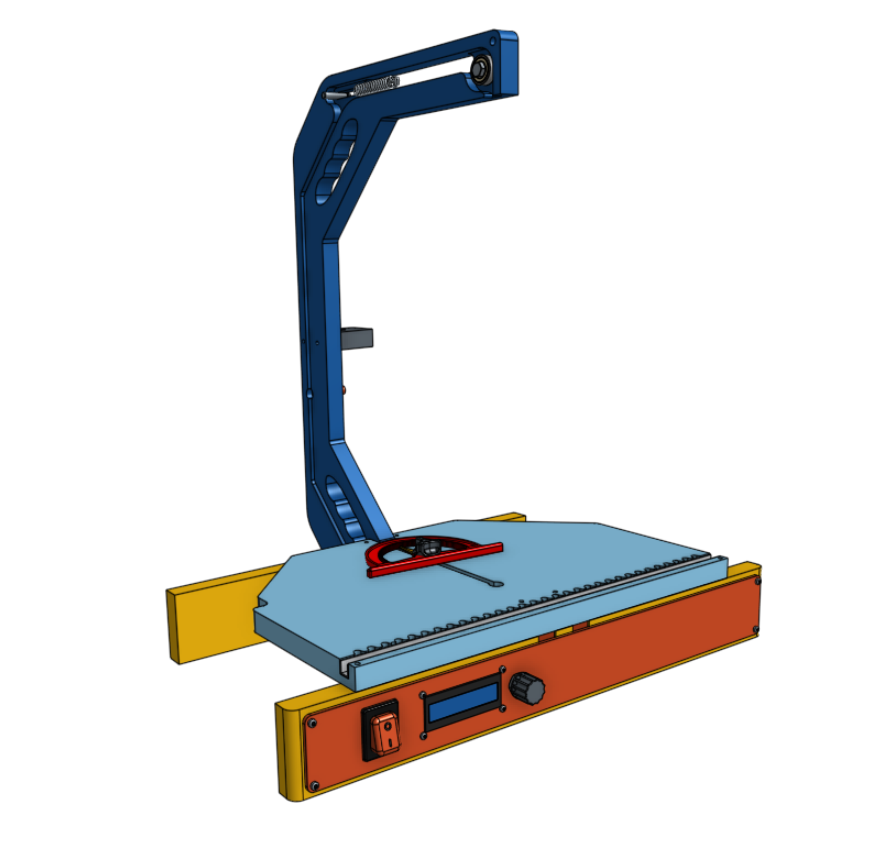

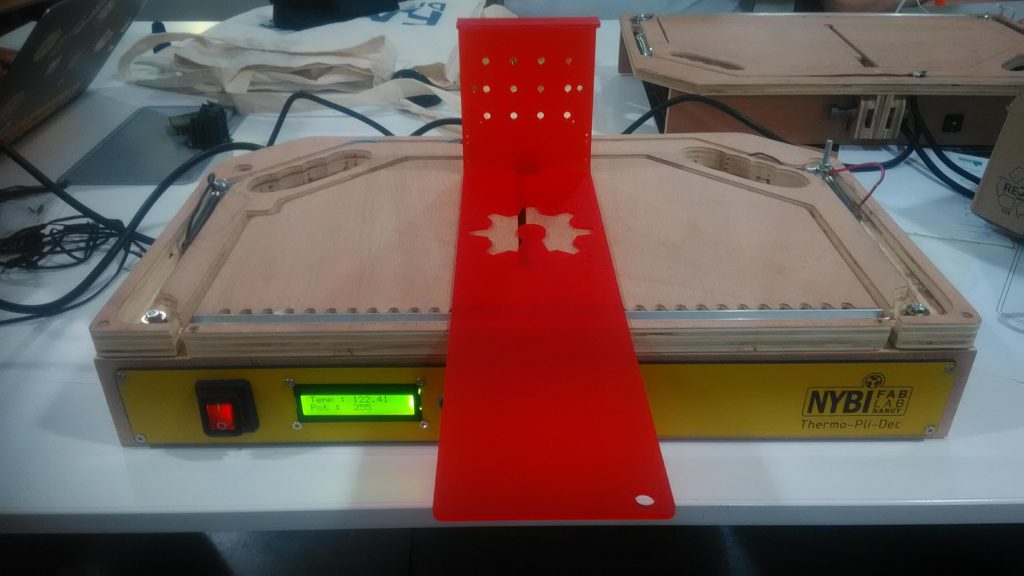

La thermoplieuse qui se transforme en découpeuse.

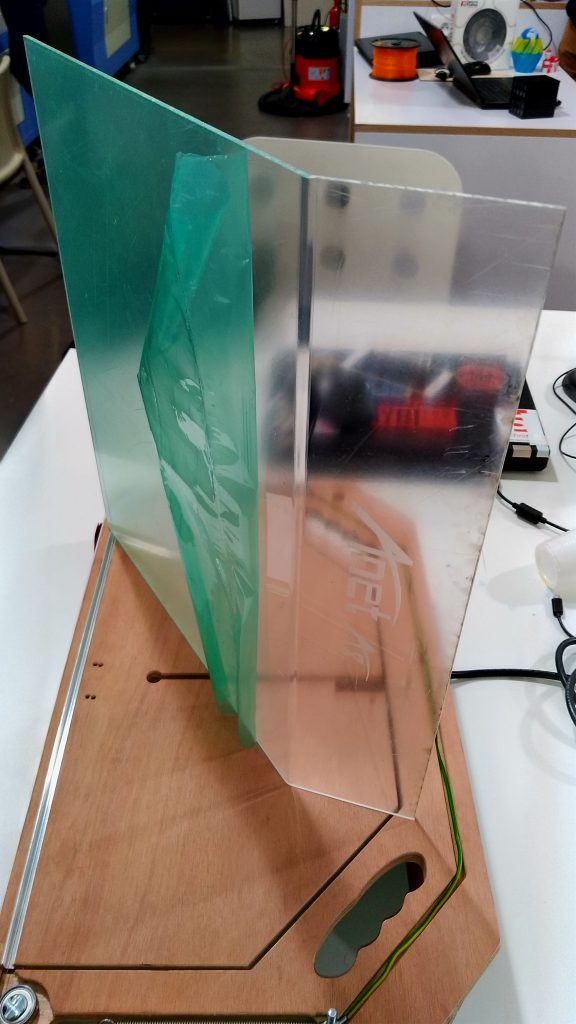

Le projet de ThermoPliDec m’était venu à l’esprit pendant la fabrication de AspiLampe. J’avais besoin d’une thermoplieuse pour plier le plexiglas sans le casser. Au FabLab nous ne sommes pas équipé de ce type de machine. Cela nous donne l’occasion d’en fabriquer une !

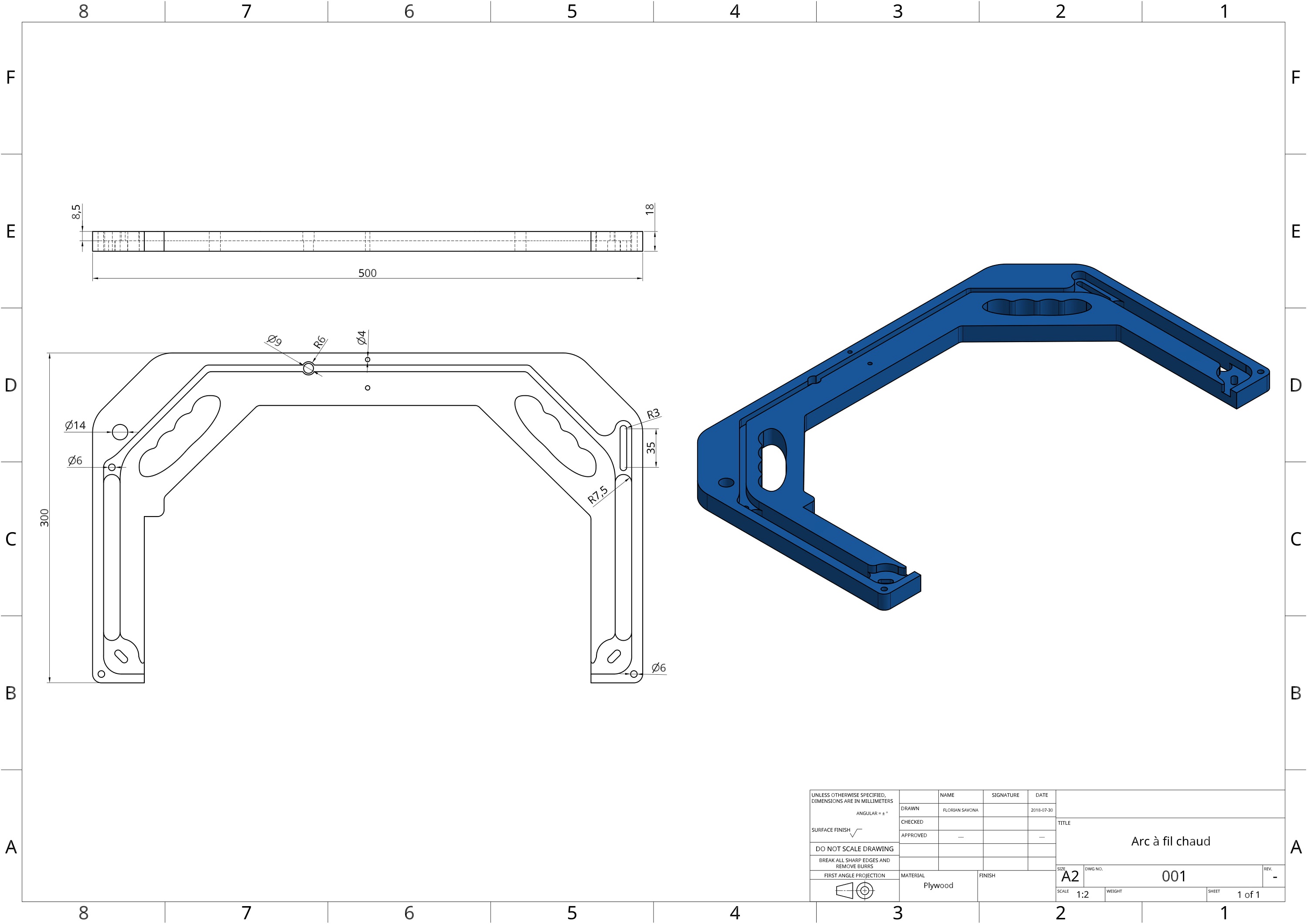

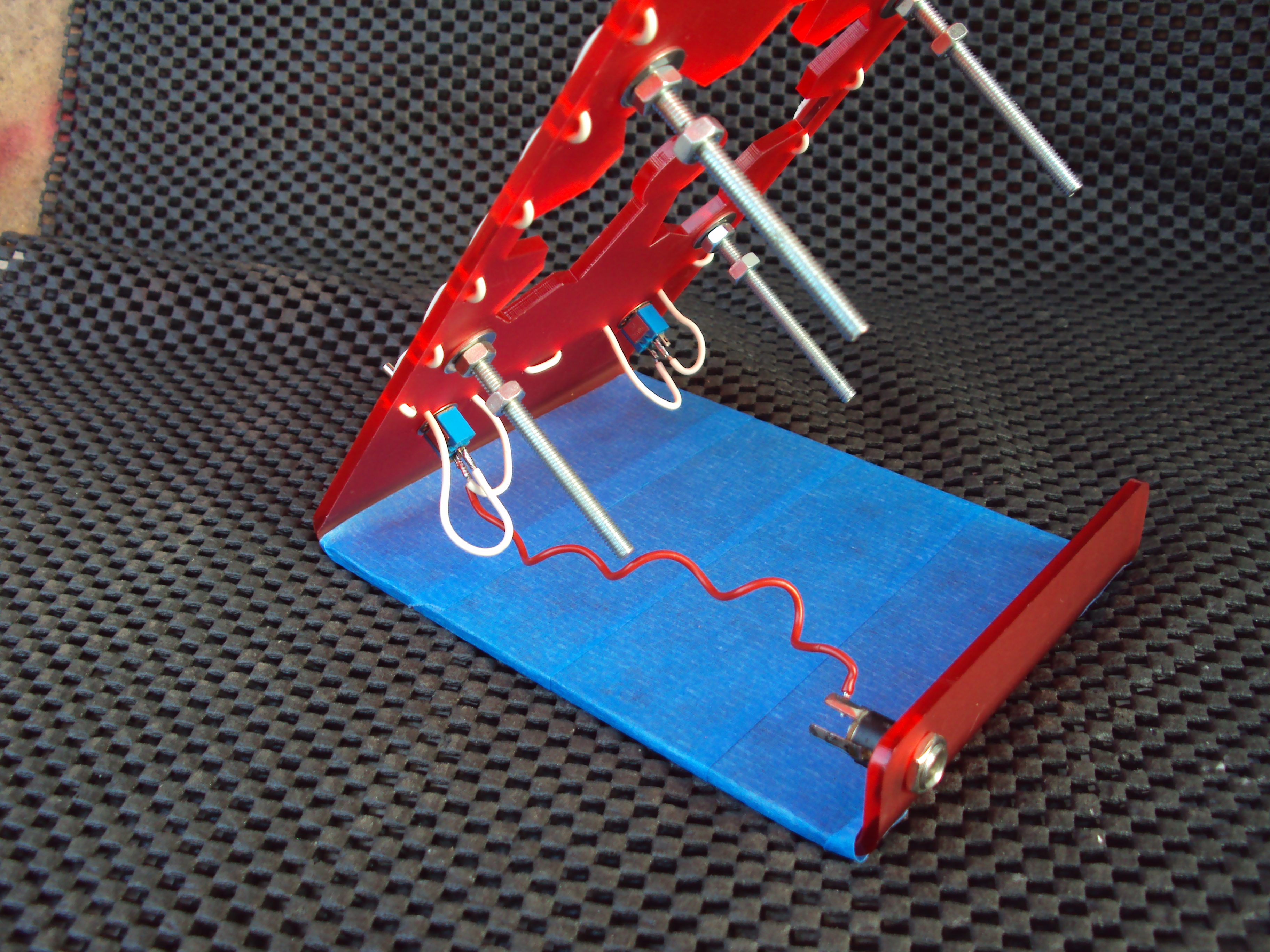

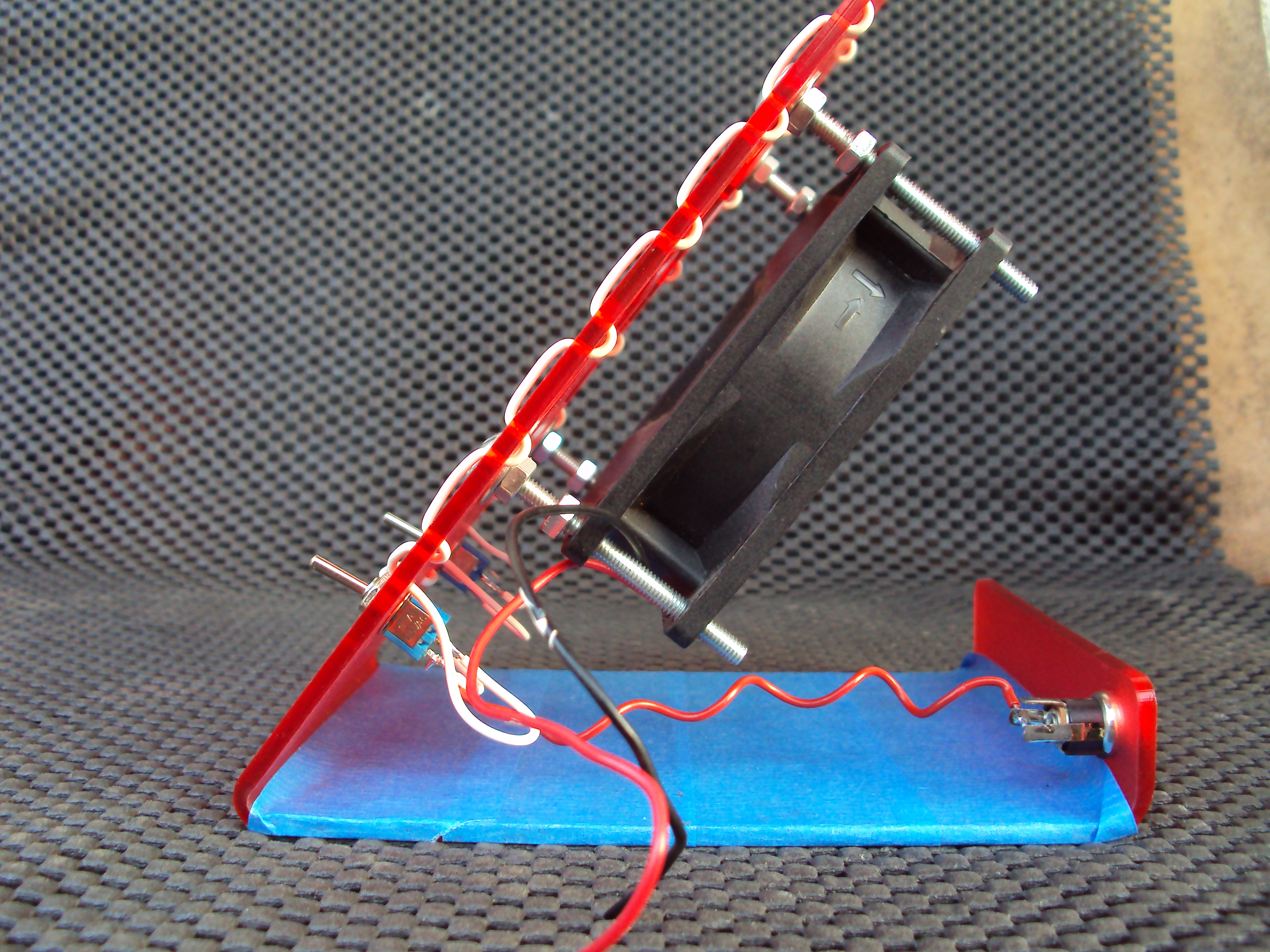

Une thermoplieuse fonctionne en faisant chauffer un fil métallique grâce à un courant électrique. Un peu comme un grille pain en fait. A la seul différence que ce fil est tendu pour ne chauffer qu’une ligne droite. Généralement ce fil est en nychrome. Un alliage de Nikel et de Chrome. Ce genre de fil se trouve assez facilement dans les boutiques de modélisme. Les aéromodélistes s’en servent pour se fabriquer des découpeuses à fil chaud. Un outil qui fonctionne sur le même principe…

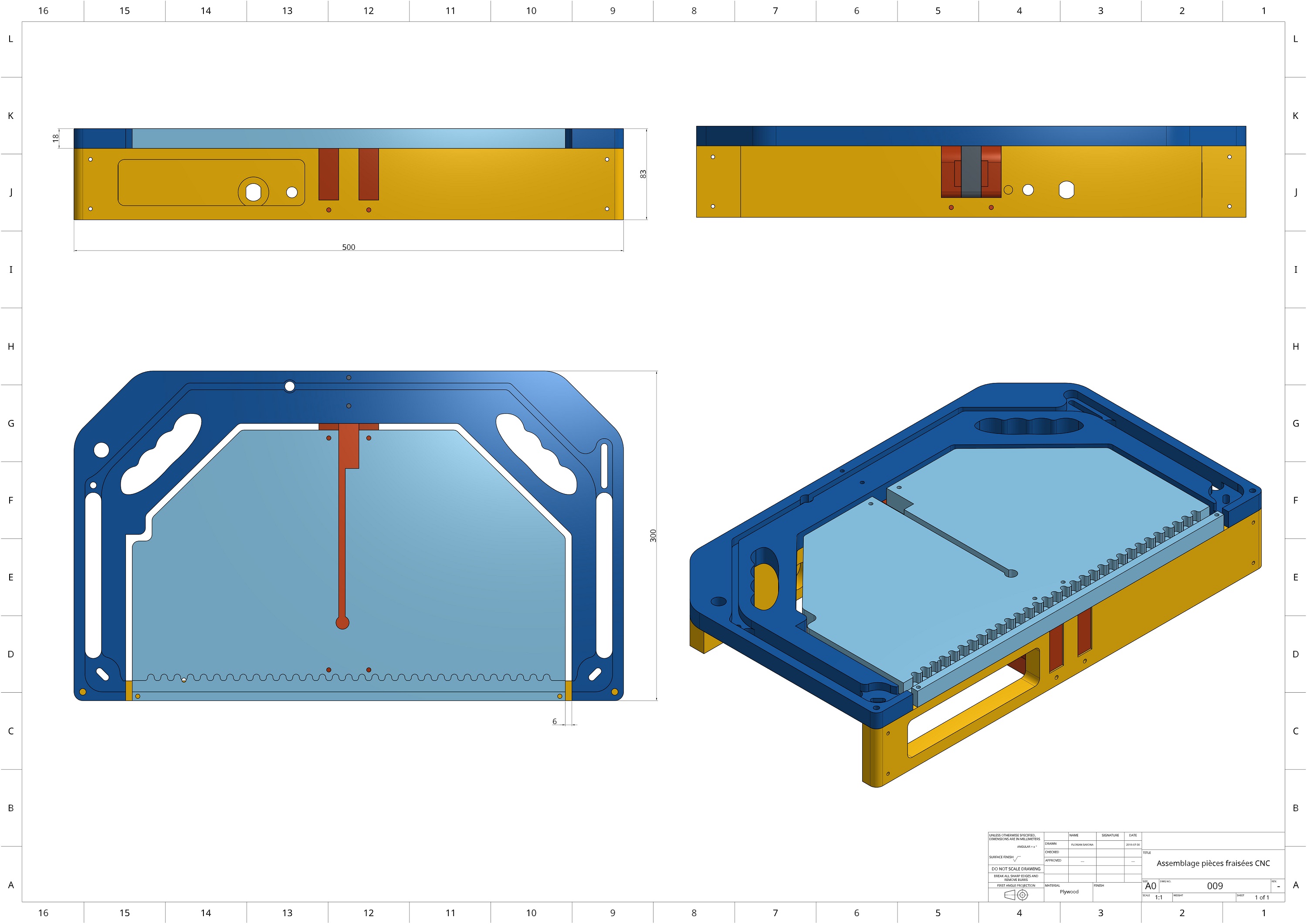

Après présentation du projet il a été décidé de construire une machine combinant les 2.

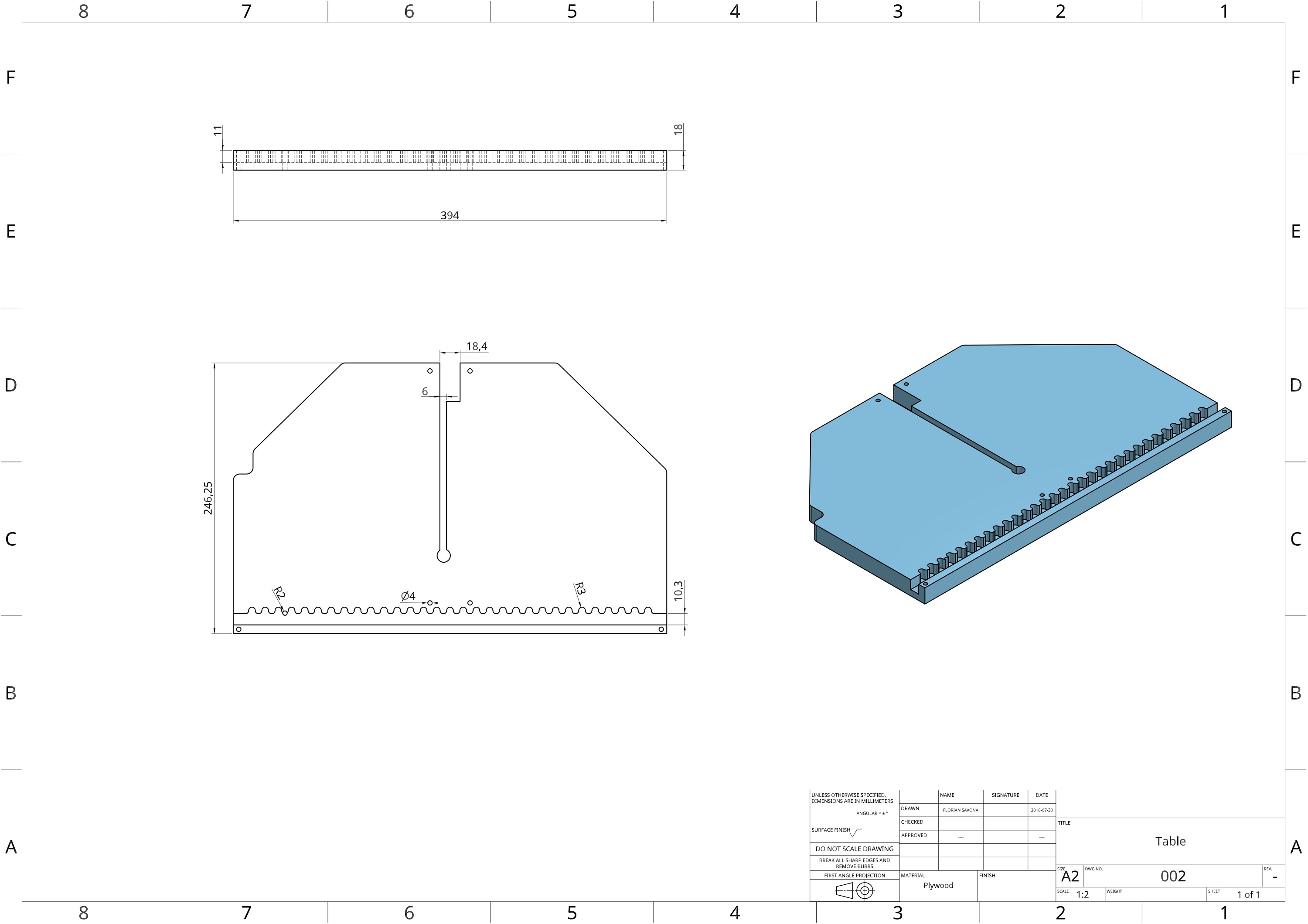

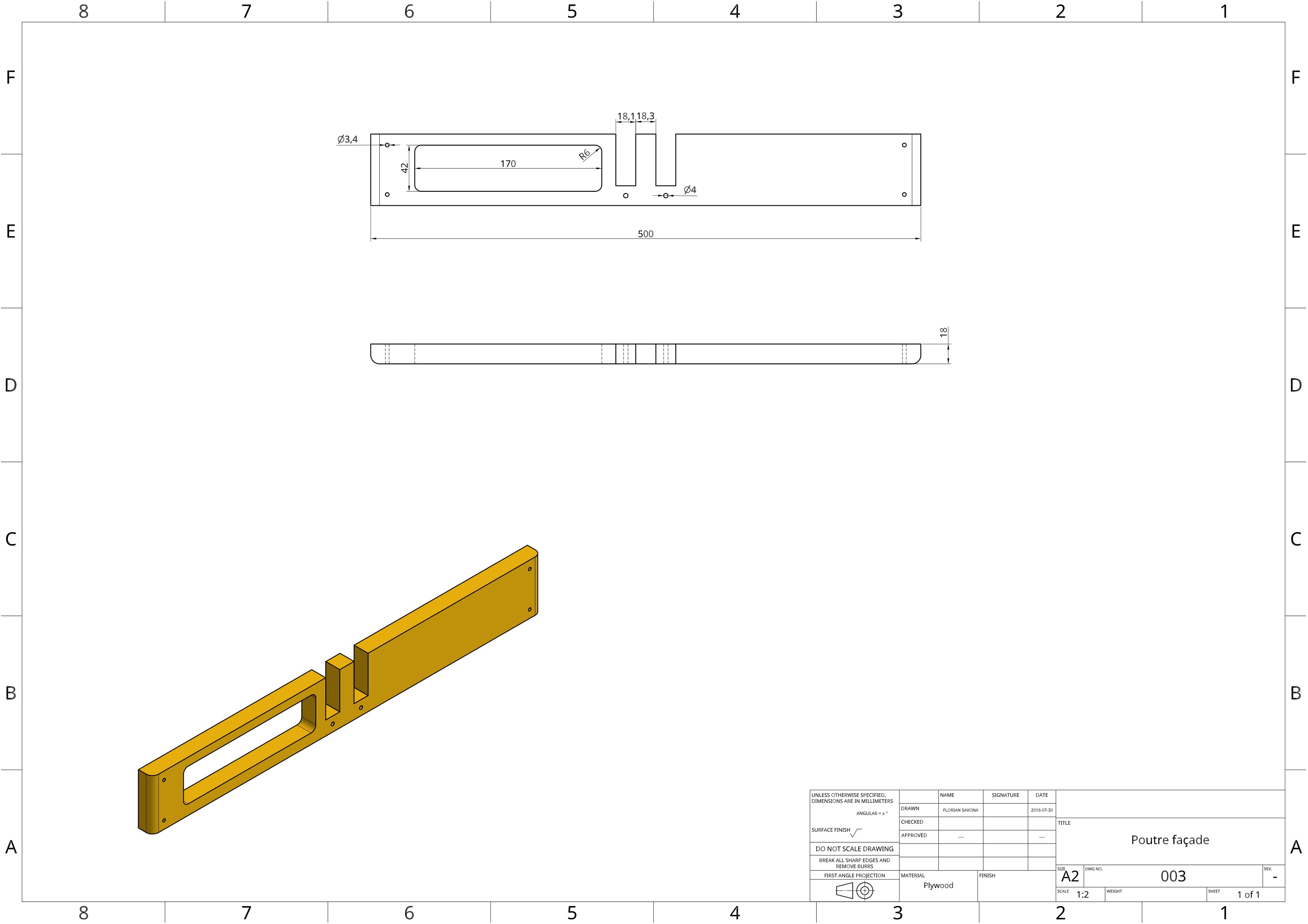

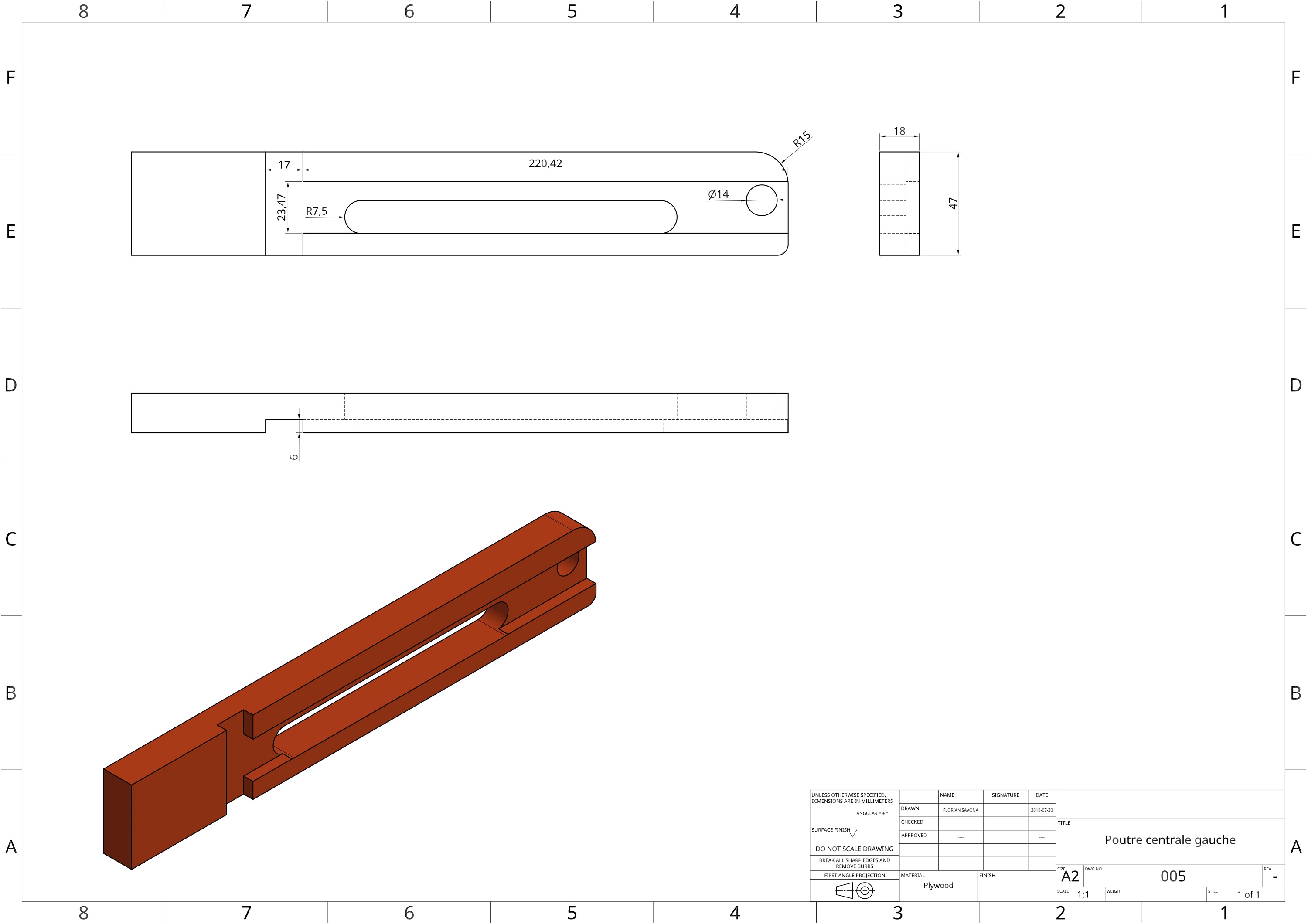

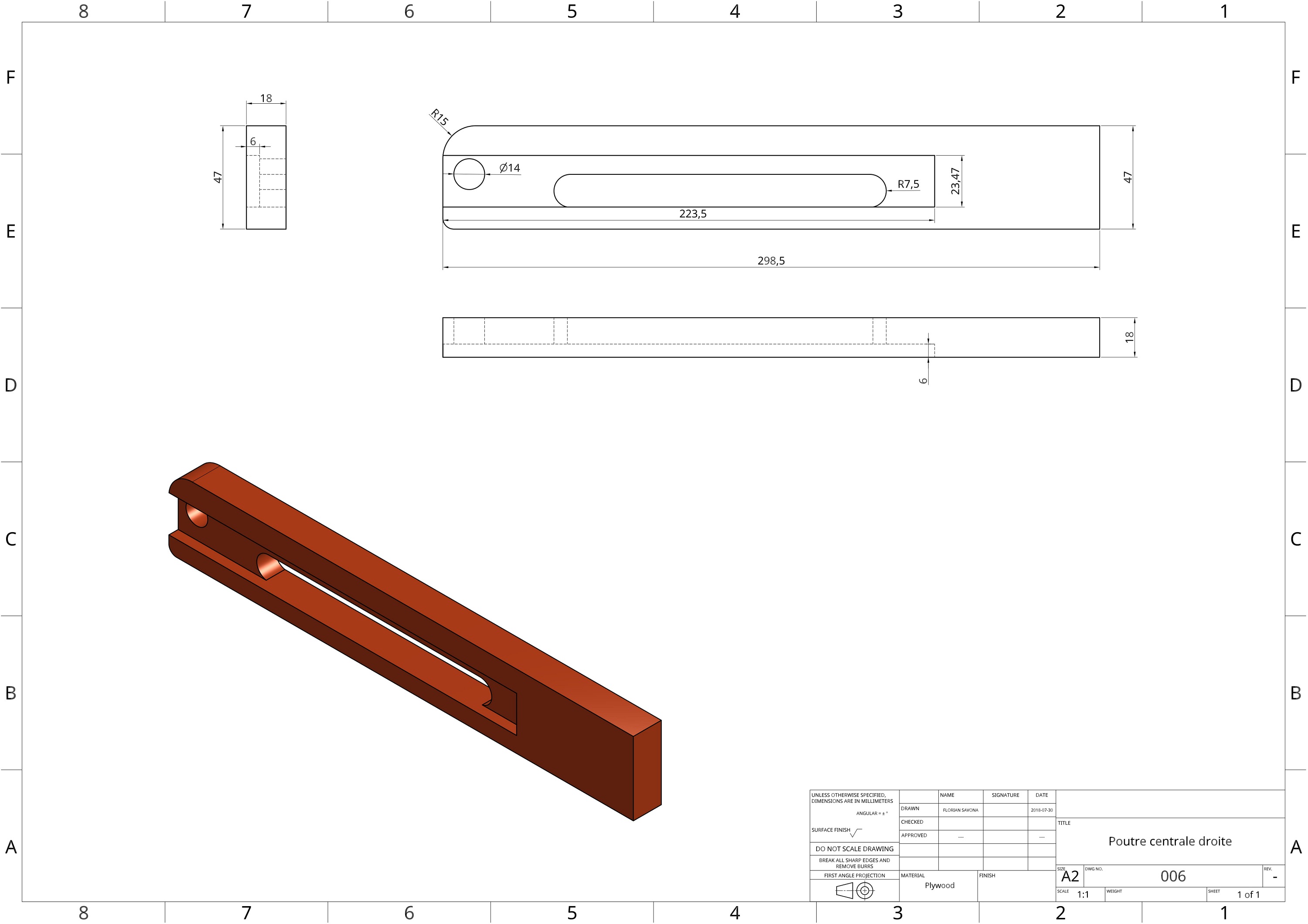

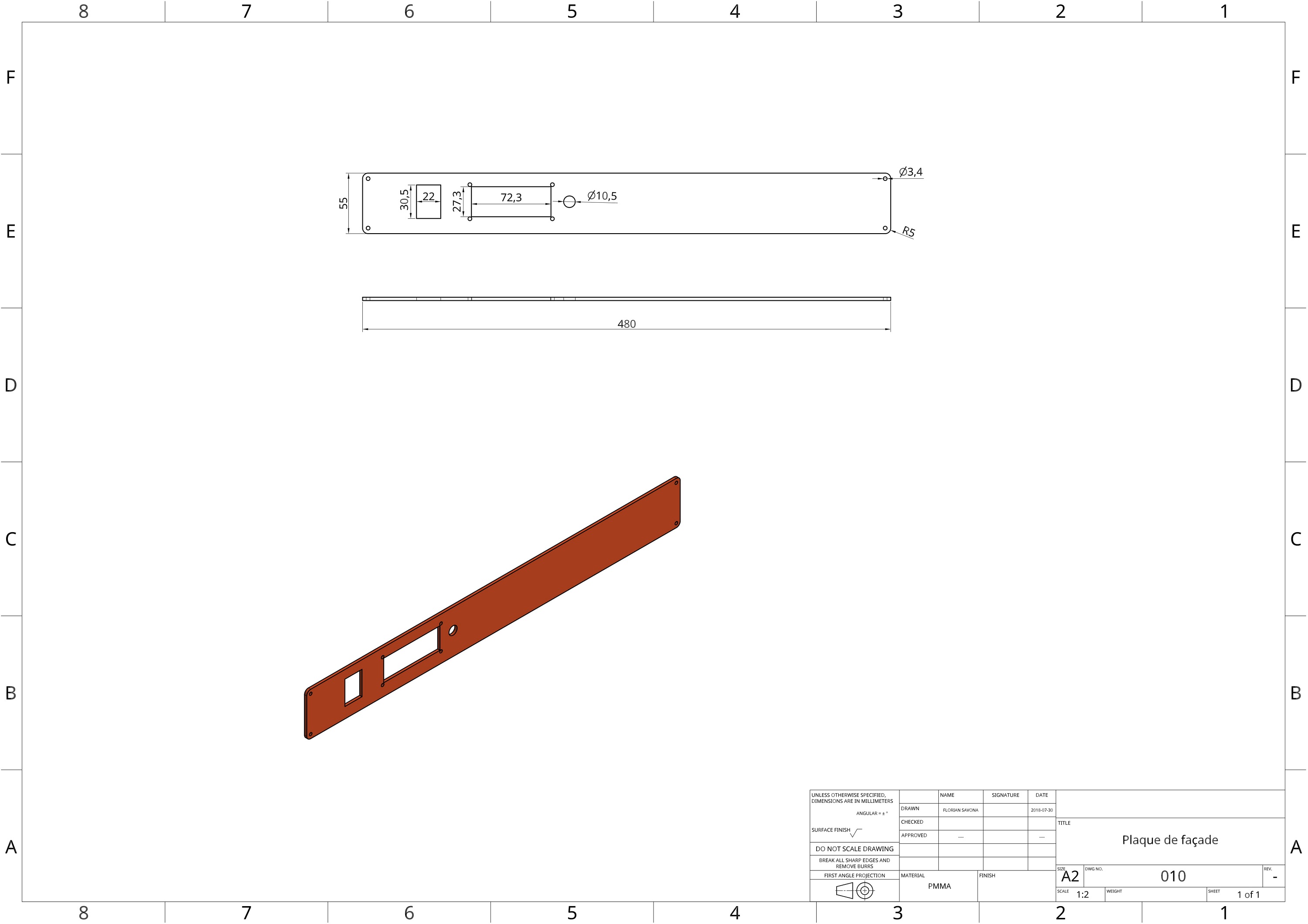

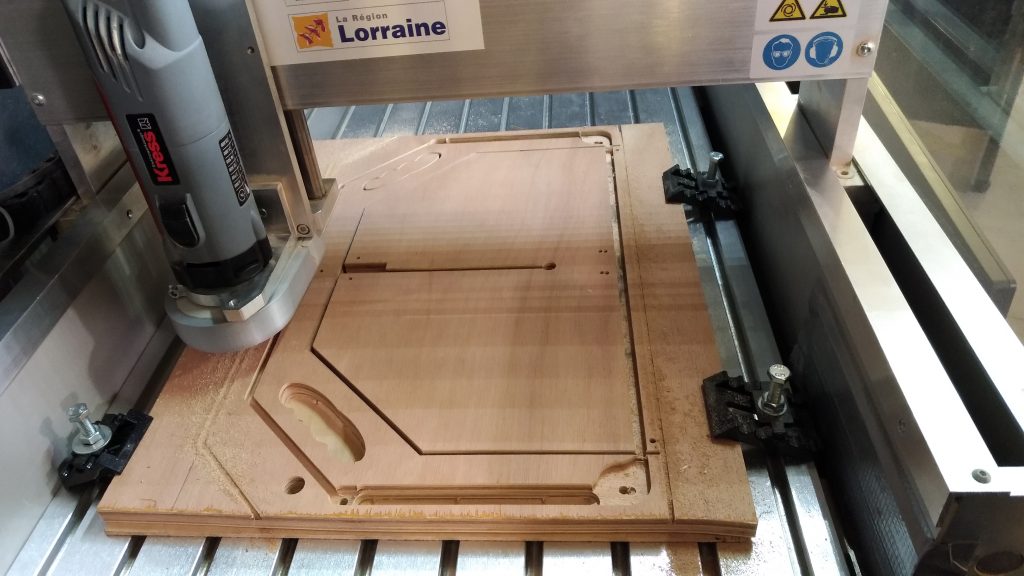

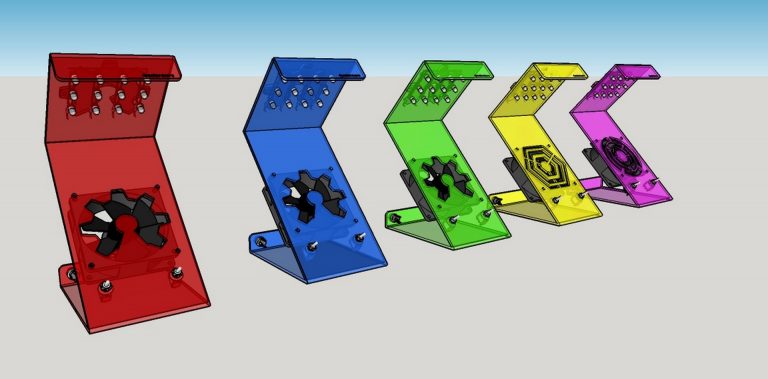

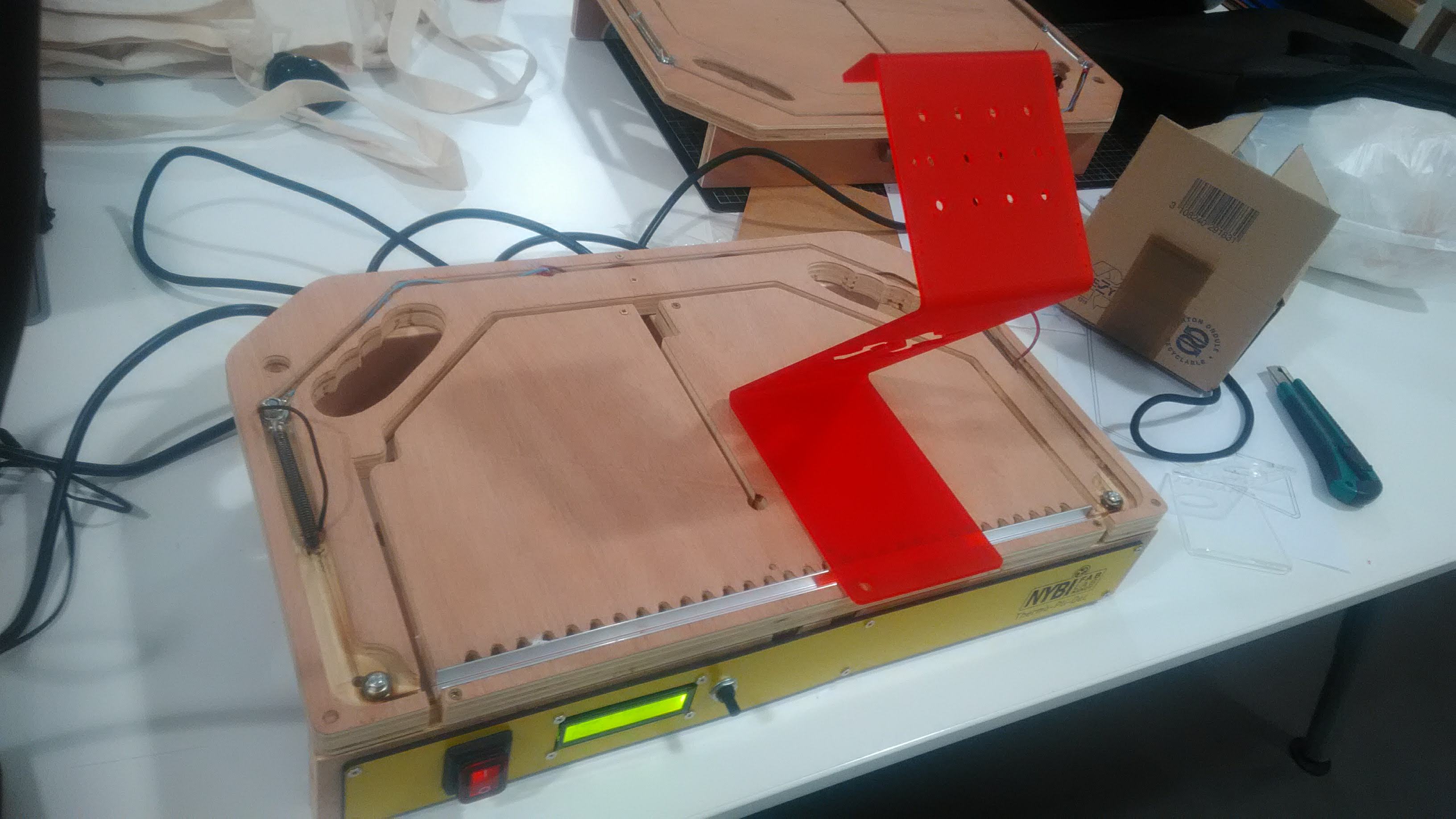

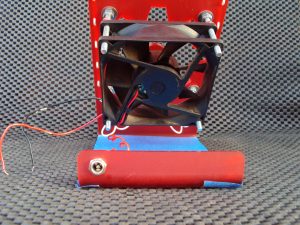

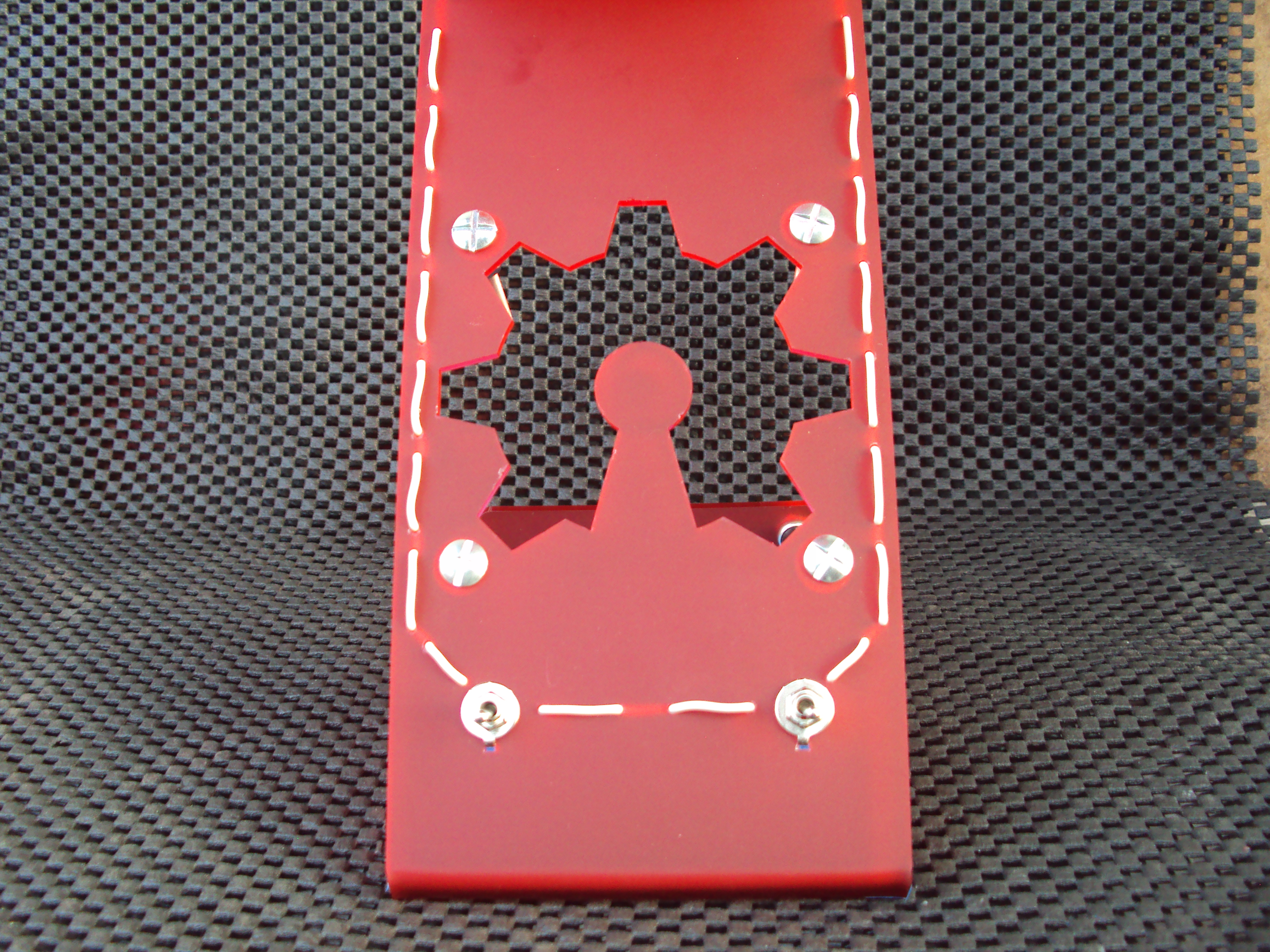

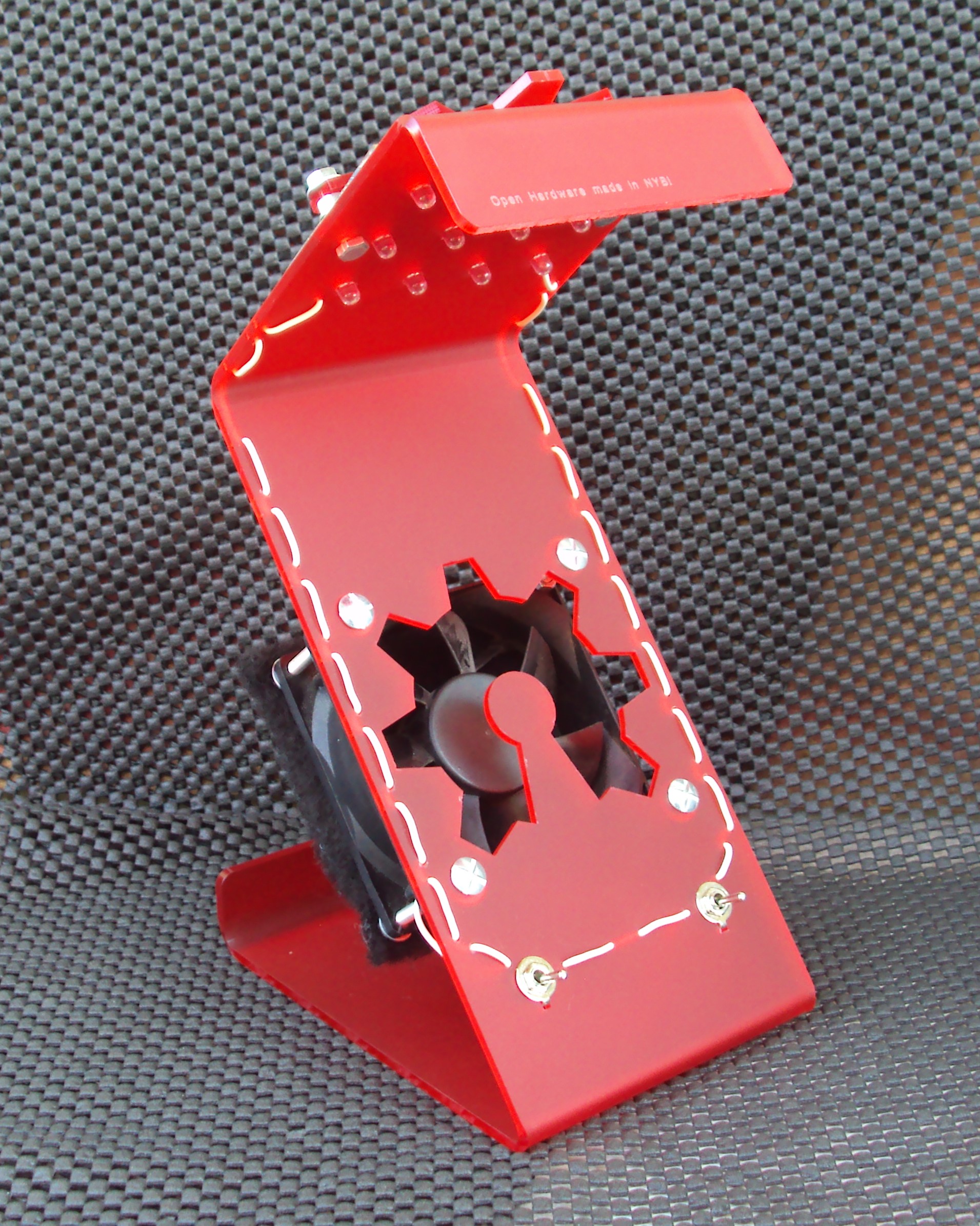

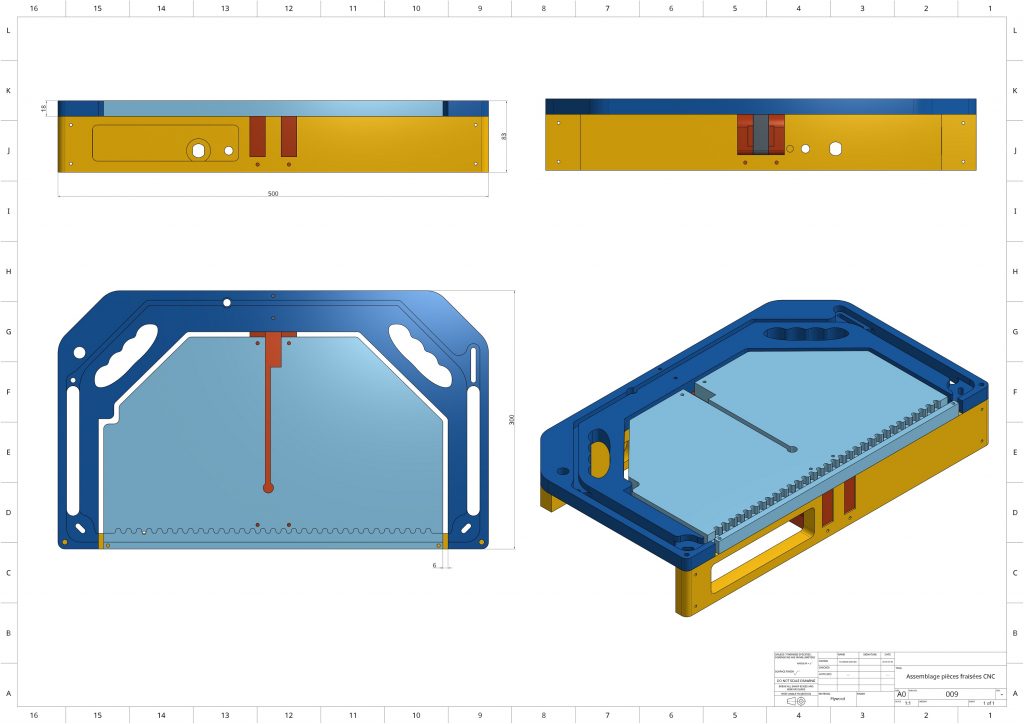

Grace à la fraiseuse à commande numérique mise à disposition du NYBI par le LF2L nous pouvons usiner facilement une planche de bois contreplaqué. Sa surface usinable est de 500*300 mm, ce sera donc les cotes maximales de ThermoPliDec. (ThermoPlieuseDecoupeuse)

Le projet à été conçu en 3D sur OnShape, cela nous a permis de collaborer à distance sur la conception de la machine en dehors de la plage horaire de l’association, et de réduire le nombre d’essaie en prototype.

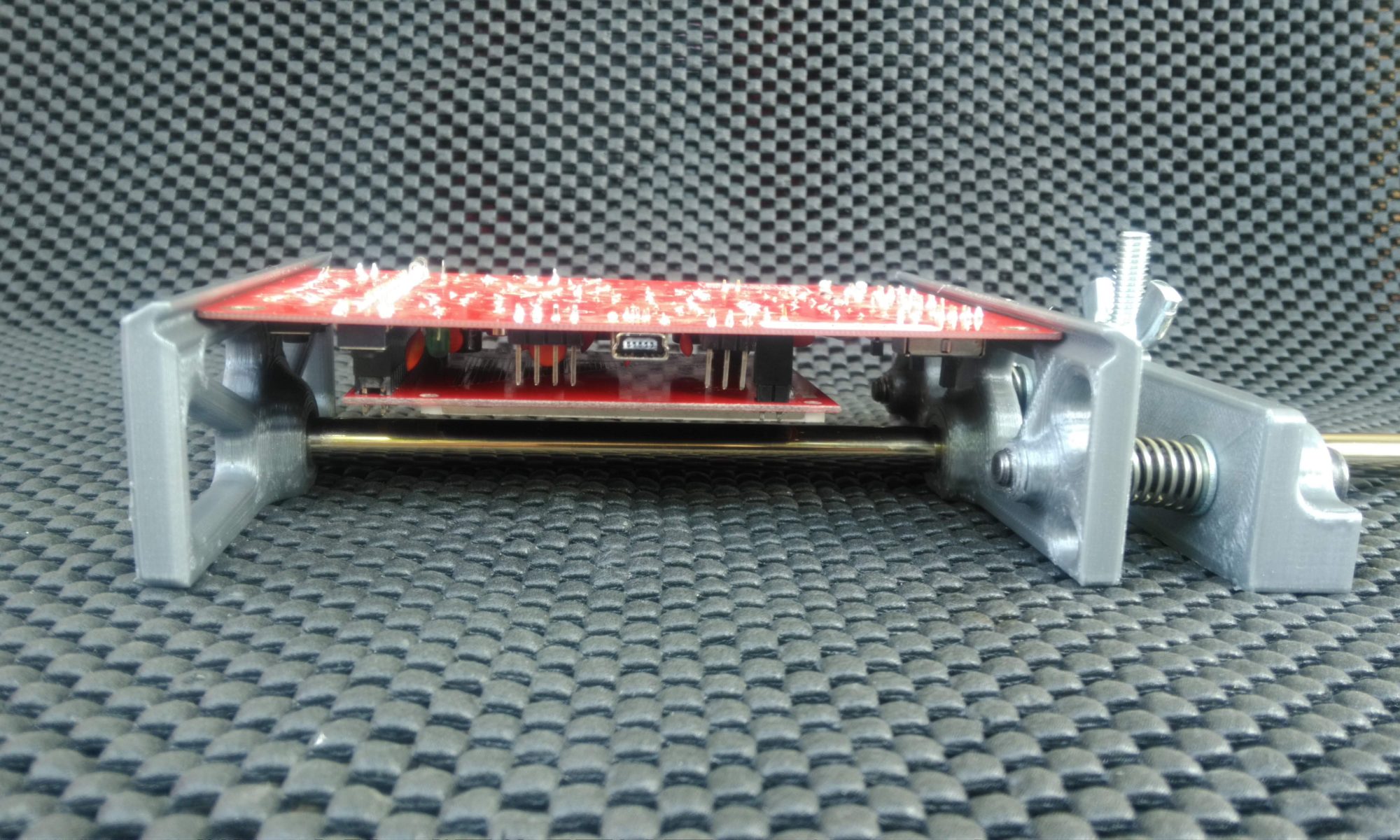

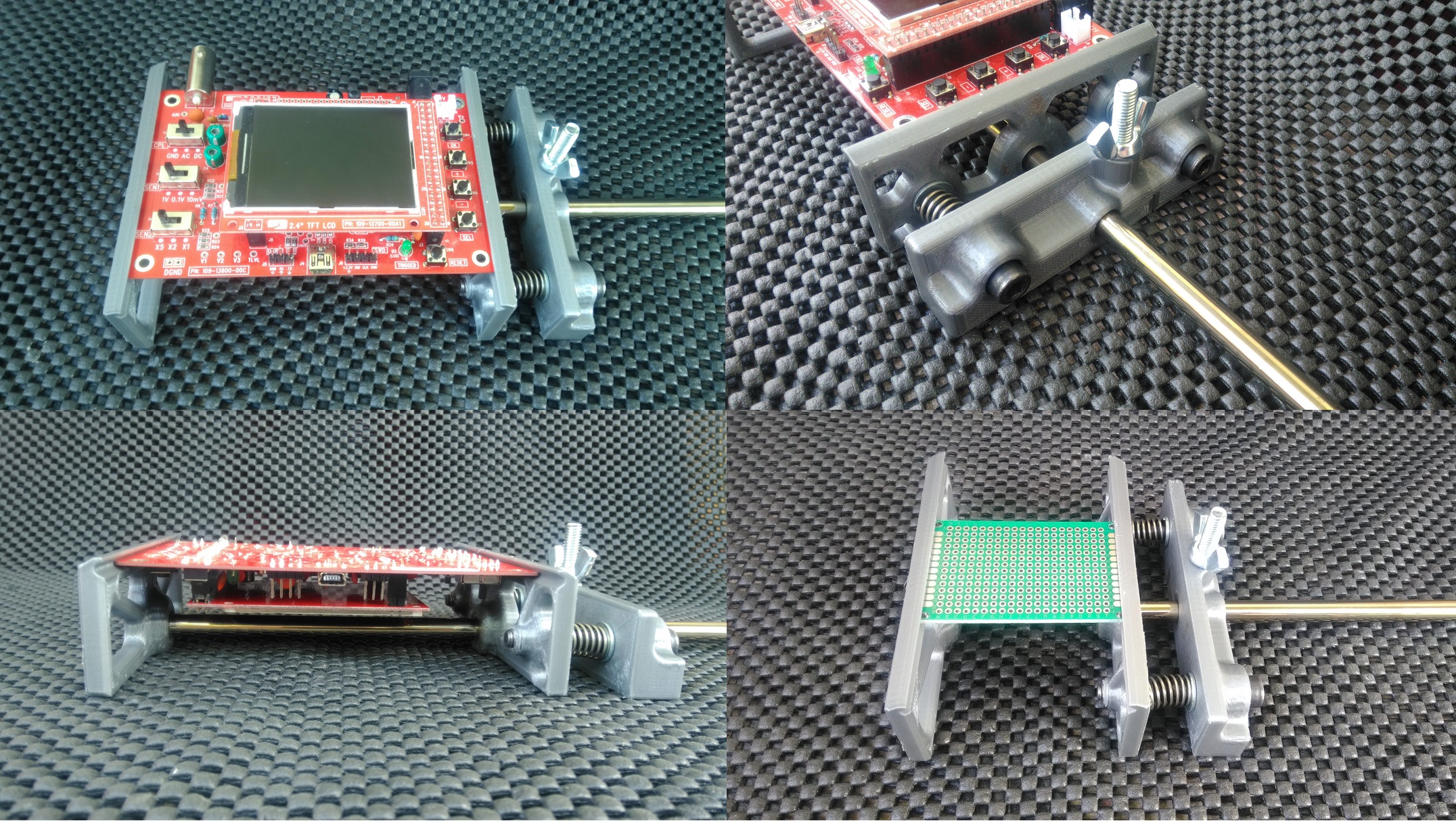

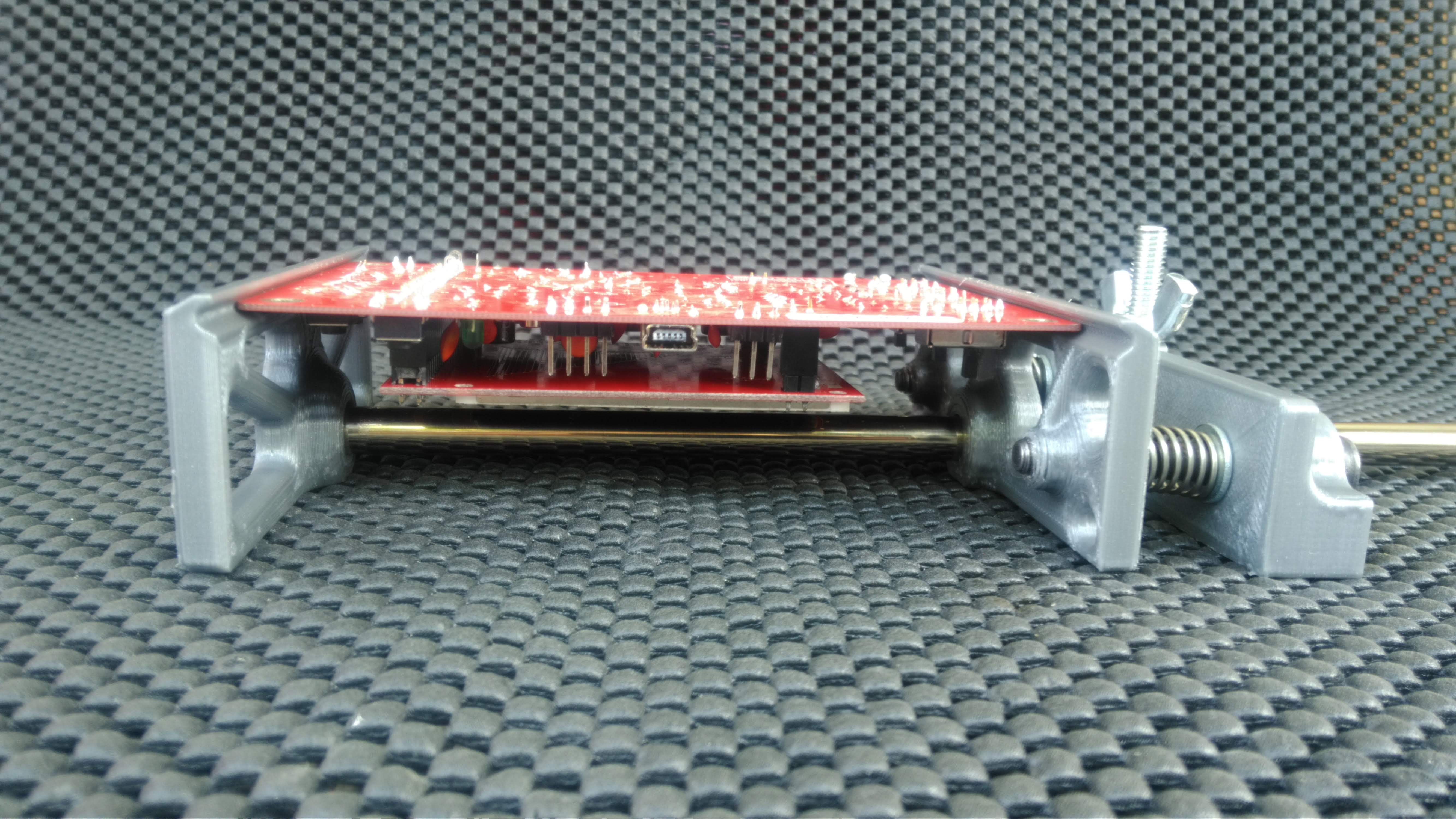

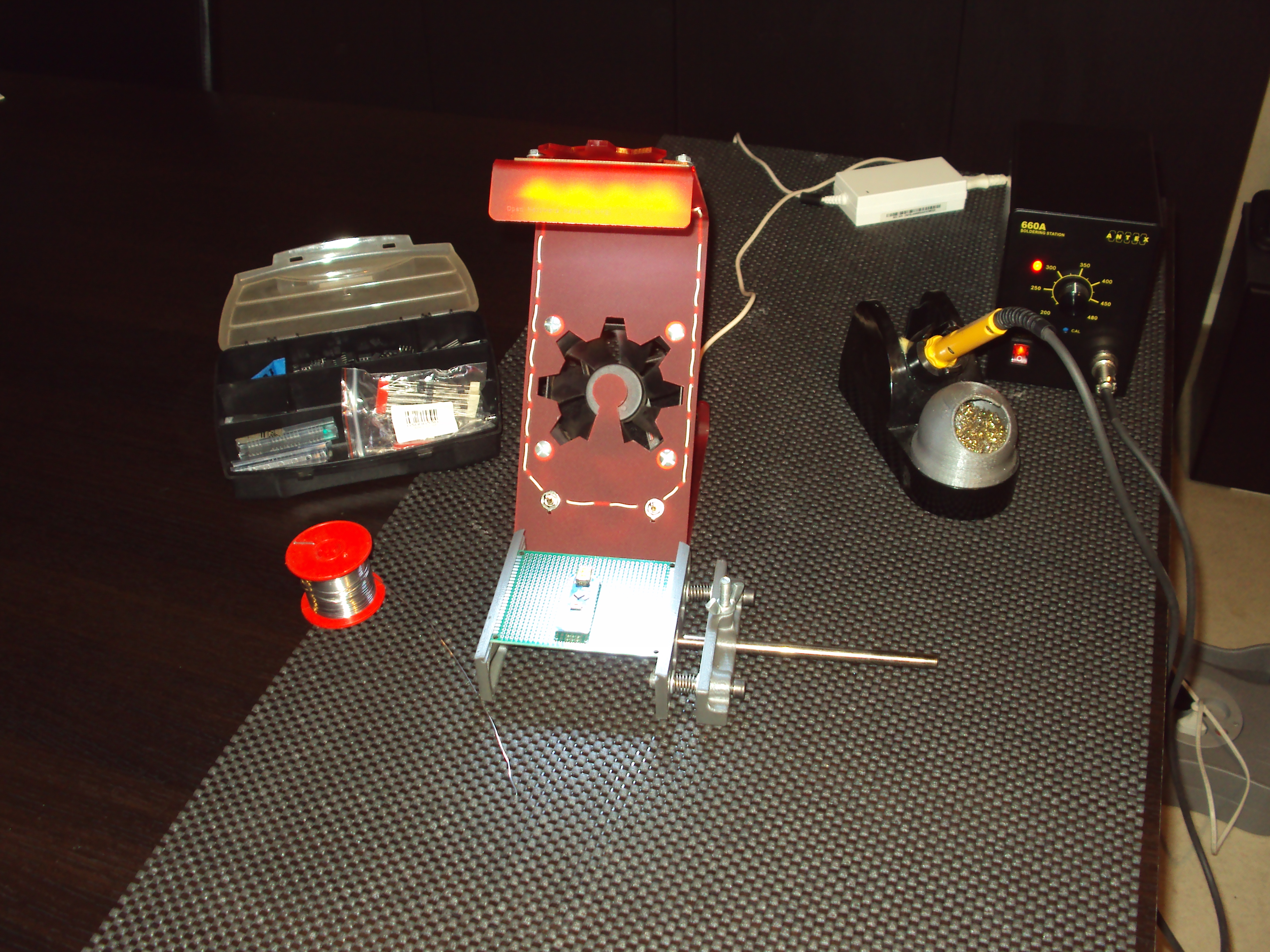

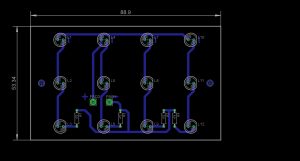

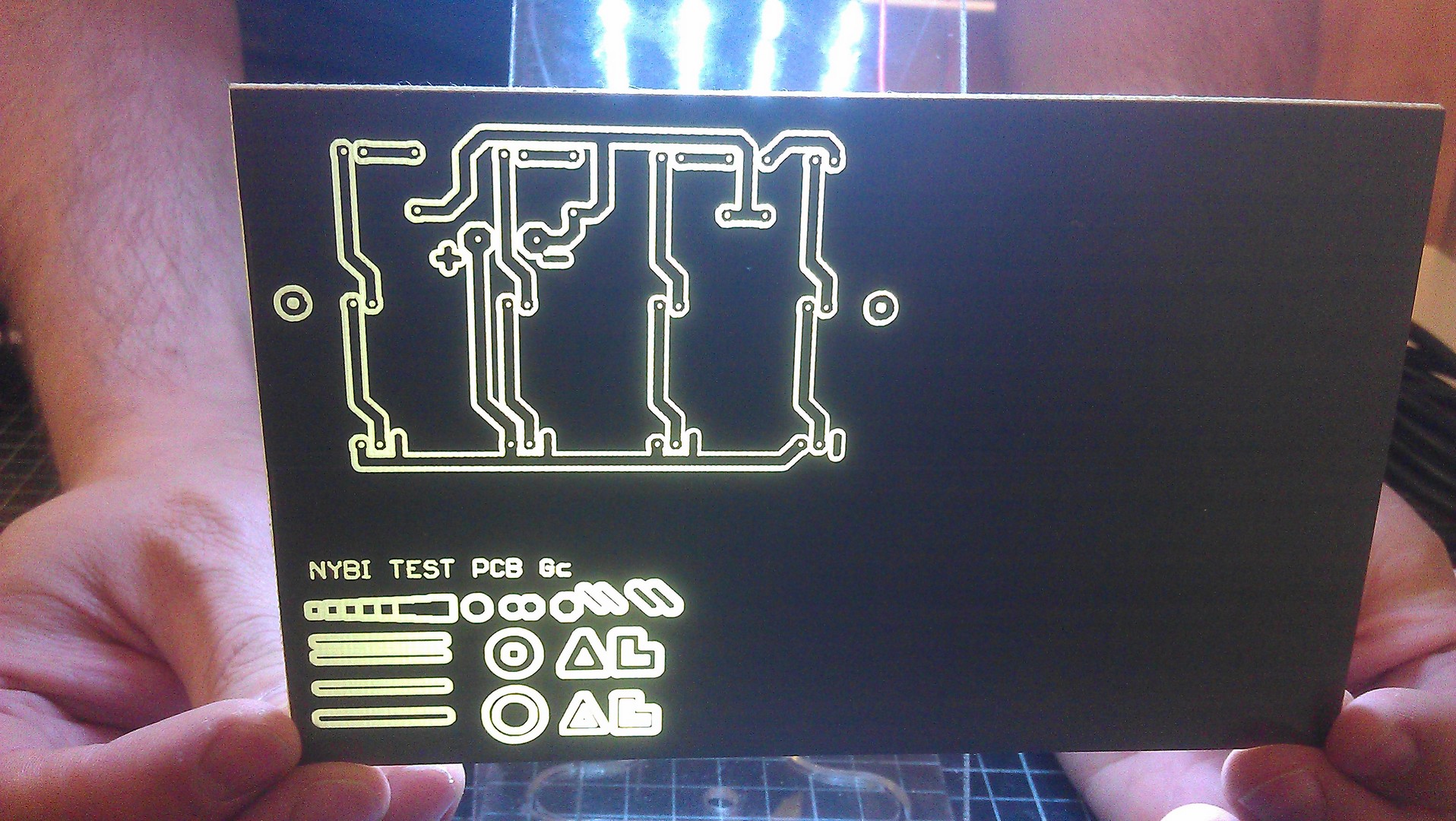

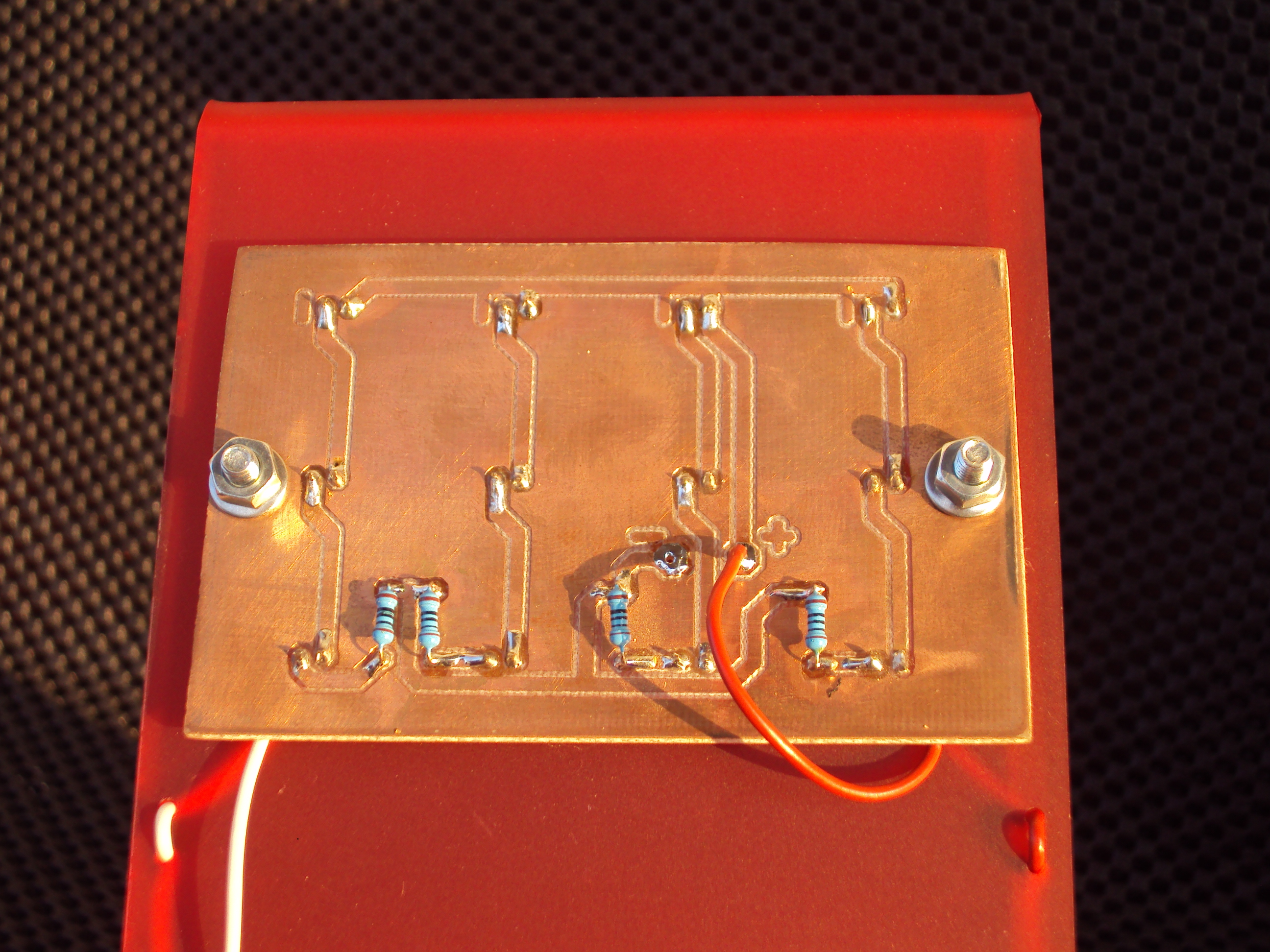

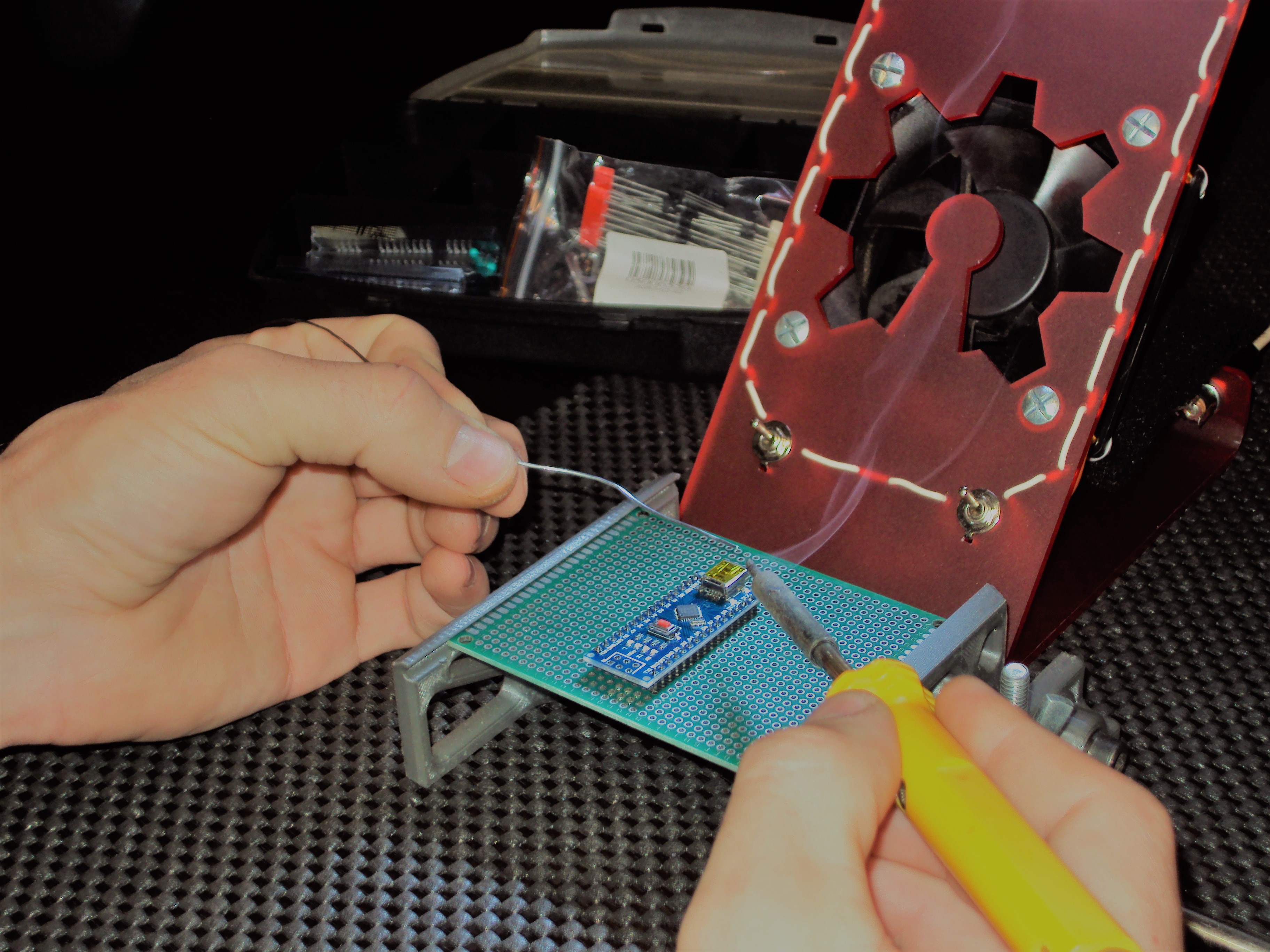

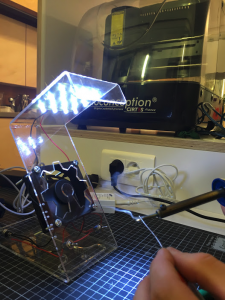

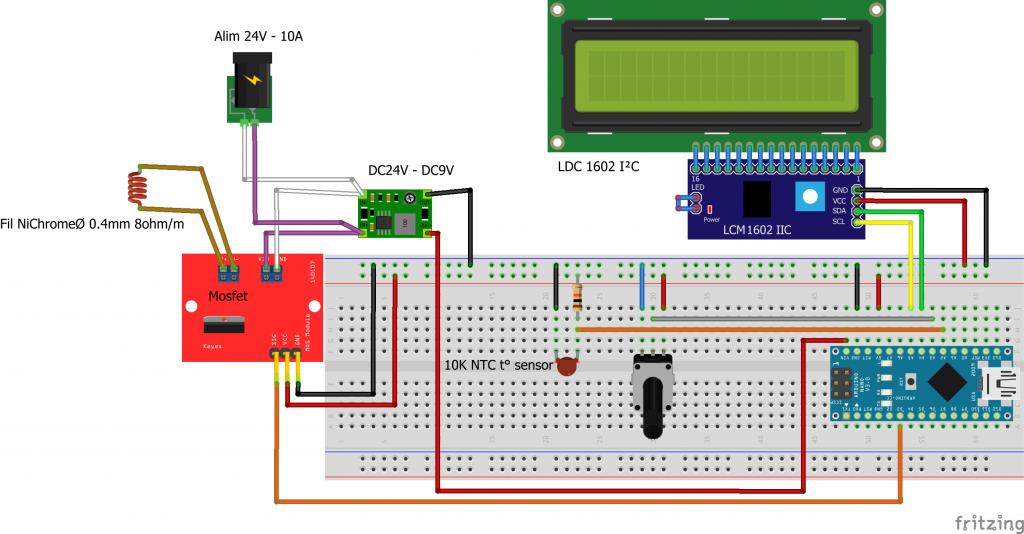

Pour la partie électronique, nous avons choisi un système à base d’une carte électronique compatible Arduino Nano .

Cela nous permet :

- de mesurer et afficher la température du fil

- de réguler la température

- d’ intégrer un minuteur et d’afficher le temps qui passe

- d’ajouter d’autres idées qui pourraient apparaître en utilisant la machine

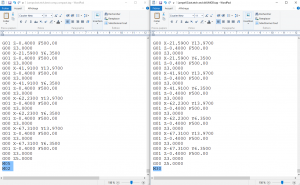

Le circuit se compose de :

- 1 Arduino nano

- 1 Ecran lcd 1602

- 1 Transistor Mosfet pour l’alimentation du fil

- 1 Capteur de température

- 1 Résistance

- 1 Fil NyChrome

- 1 Potentiomètre

- 1 Interrupteur marche arrêt

- 1 Disjoncteur

- 1 Régulateur 9Volts

- 1 Alimentation régulée 24V 150W

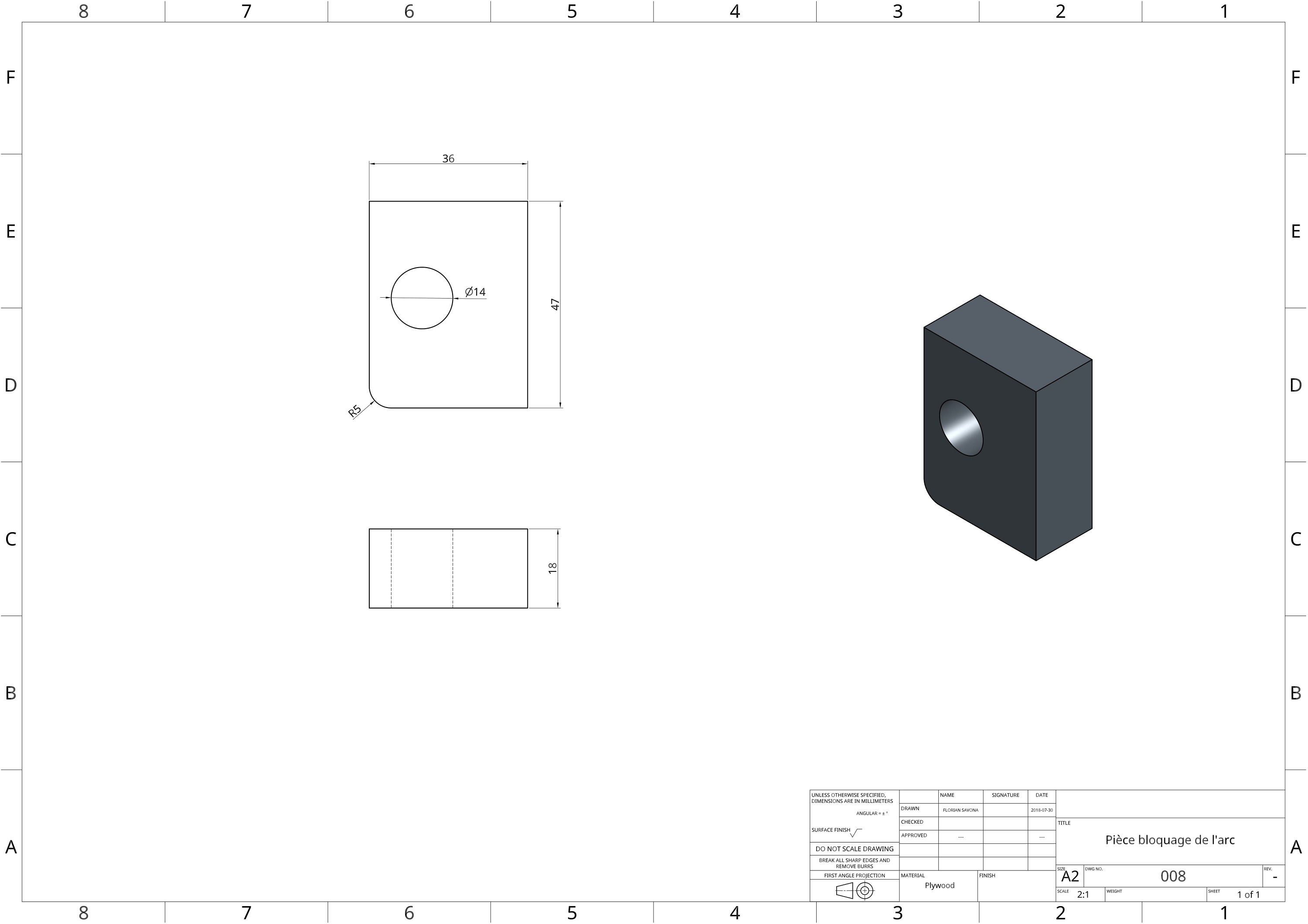

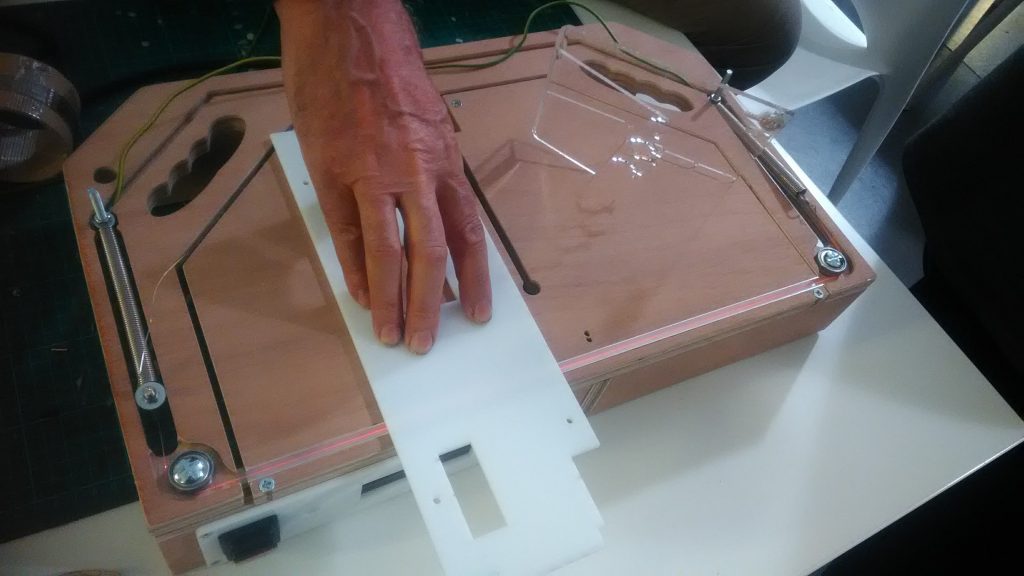

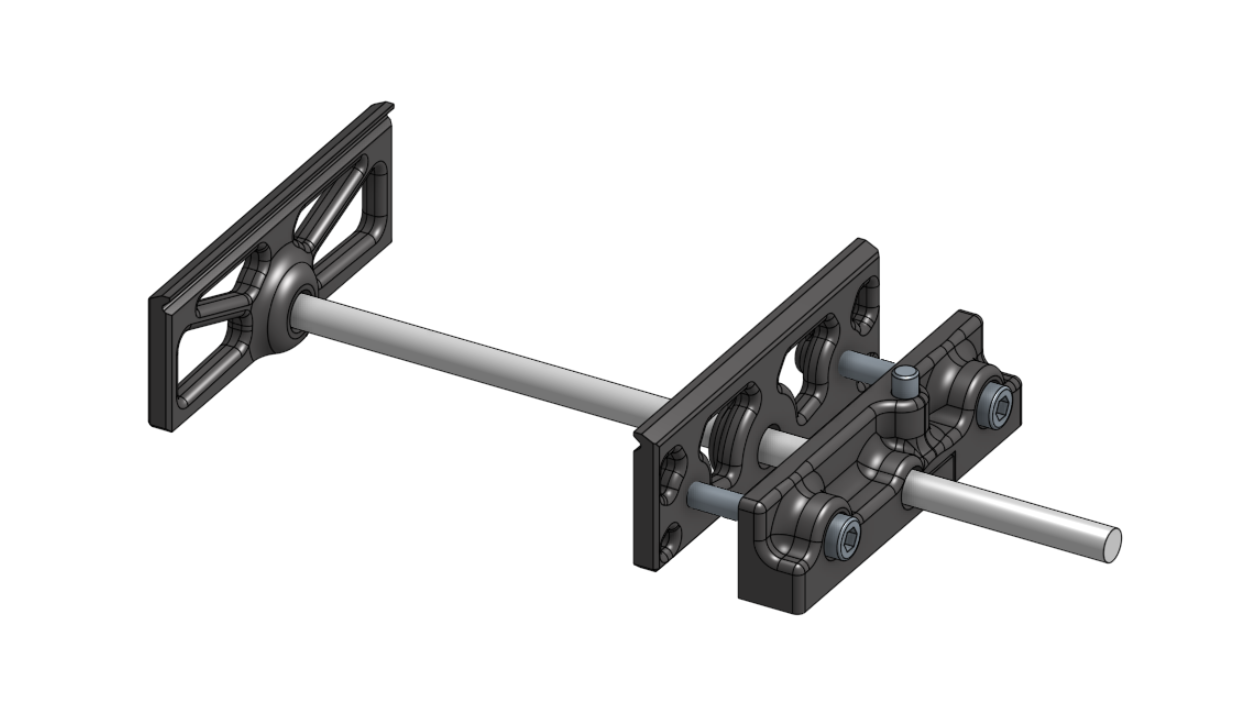

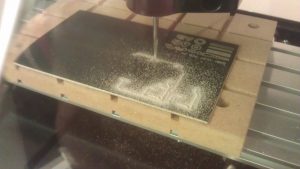

L’usinage des pièces en bois est fait en deux fois.

Une planche pour l’arc et la table, une autre pour les poutres.

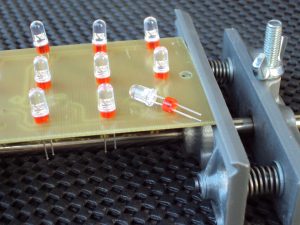

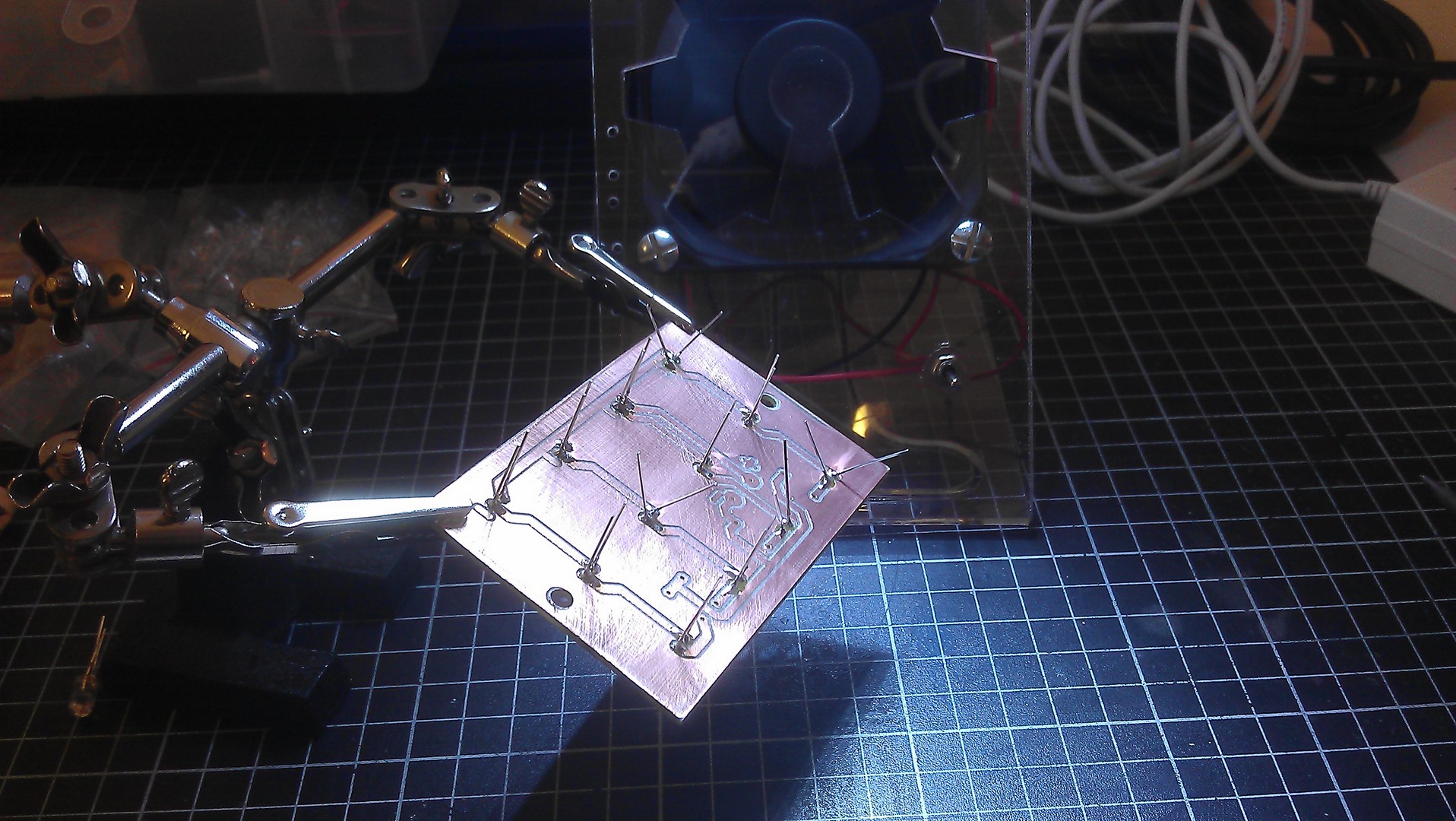

Le premier proto a permit de faire quelques tests sur différents matériaux, même les plus improbables, mais aussi une porte d’un boitier d’imprimante 3D pour un membre du FabLab.

Ce premier proto nous a surtout permit de découvrir quelques erreurs de conception qui ont été corrigé sur la deuxième version.

Les plans sont disponibles ici : http://nybi.cc/wp-content/uploads/2020/02/Archive-ThermoPliDec.zip